关于高级智能化选煤(重介在线密度决策系统)

1 、现状:2018 年,国内部分矿业集团开始尝试建设智能化 洗煤厂,就此掀起了国内智能化洗煤厂改造、建设的新高潮。对 于重介洗煤而言,洗煤厂智能化建设的核心,主要在于密度自主 决策与智能控制。目前虽然有很多的设计院、总包公司都在推动 选煤智能化建设,但是真正实现了自主决策与智能控制功能的寥 寥无几。这一方面是因为我国目前在自动化控制方面较为薄弱, 检测和控制仪表、元件绝大部分源于进口;目前正逐步推广在线 灰分检测、计量装置、重介质密度自动控制、自动加介等自动化 控制,虽有一定进步,但普及率及技术水平仍较差。具体到重介 质旋流器相关环节,目前国内选煤厂仅在悬浮液密度控制方面部 分实现了基本自动控制,但密度仍存在波动大的问题,易造成分 选精煤灰分不稳定。大多数选煤厂依靠人工调节补水阀门的开度 大小来调节密度,用于控制悬浮液黏度的分流系统等则因为不了 解与分选指标的对应关系等技术问题,而完全靠人工操作。

2 、主要问题和阻碍:在选煤生产过程中,料位、液位、矿 浆流量以及流速等工艺参数检测装置,经过多年的发展已趋向成 熟,市场上也有大量的不同原理和规格的产品可供选择。涉及到 分选产品指标出现波动时,配套工艺参数如何调整等分选调节技 术,由于其工况复杂、涉及面广、难度大,一直没有理想的解决 方案,基本还停留在“精煤灰分高了,降点密度;灰分低了,提高点密度 ”的阶段,具体针对精煤灰分较高,是悬浮液密度高的 原因还是原煤灰分过高、或者是原煤灰分与密度的对应关系不正 确等问题没有相关具体的认识,是目前制约重介智能化分选的瓶 颈。基于以上的种种问题,造成目前已经完成智能化改造的选煤 厂运行过程中,实际分选精煤灰分波动性大、平均灰分低于理想 灰分,中煤带煤损失高等现象,给选煤厂带来了巨大的经济损失。

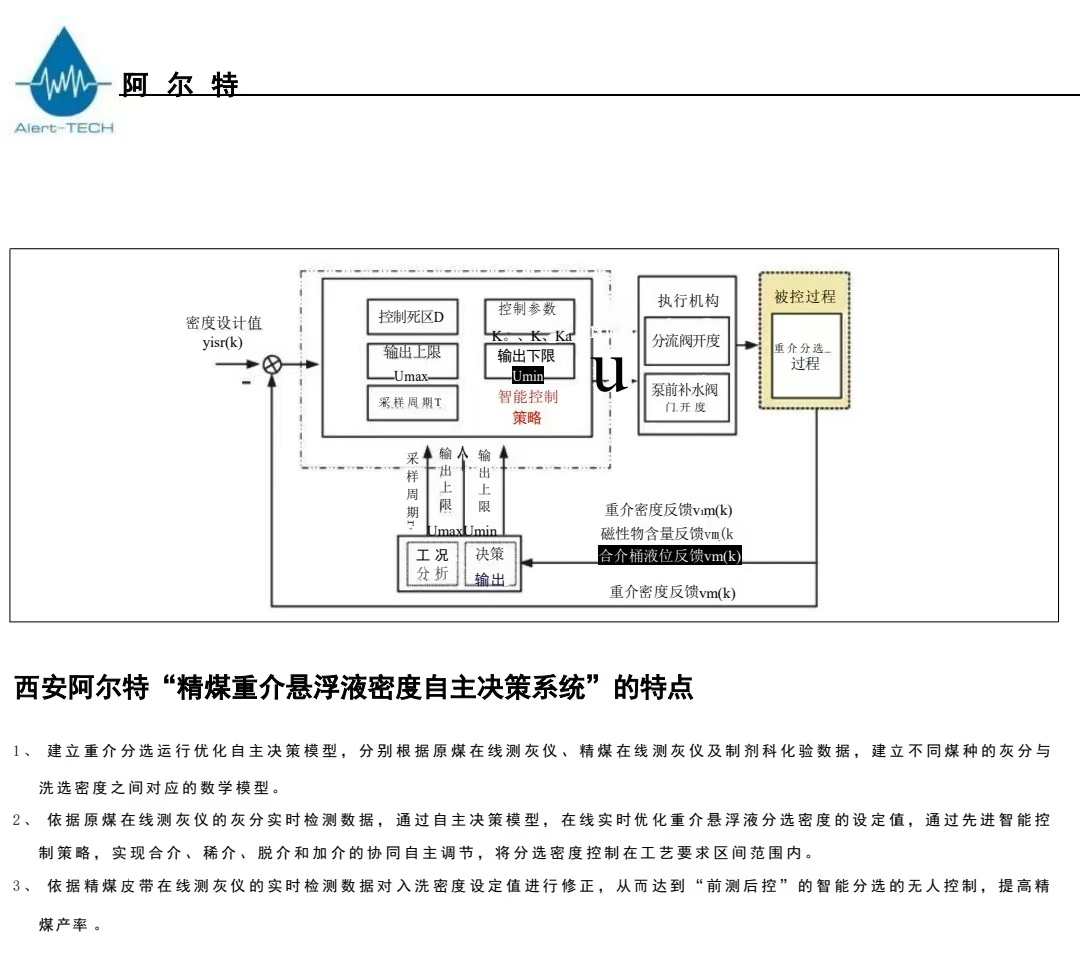

3 、解决方法:重介选煤智能化控制系统的研究, 目的在于 打破目前煤炭分选工艺参数基本依靠人工调节的现状,在重介选 煤过程中,根据原煤灰分、精煤灰分及浮沉、中煤浮沉等产品指标波动,实现具有自决策能力的智能化控制,实现重介分流箱执 行机构、入料泵配套电动机转速、补水环阀门开度等协同自主调 节,从而使悬浮液黏度和悬浮液密度等工艺参数根据分选产品的 指标波动具有自诊断、自决策的能力,实现重介质旋流器分选过 程中工艺参数控制的智能化。即主要通过对灰分的在线精准监测, 智能化回控整个重介洗选。

基于无源在线灰分仪“前测后控 ”逻辑的密度自主决策系统。 原煤灰分测定值结合浮沉数据设定入洗密度初始值,融合在线密 度与灰分检测反馈,设计基于模糊算法的密度自主决策系统,实 现重介悬浮液密度的在线、实时自主设定,实现洗煤过程的料、 水、介质的自主动态平衡及设备节能降耗,在保证精煤灰分的前 提下,使精煤产率最大化。

4 、系统软件与灰分仪的匹配度及源代码问题

我们的系统是基于灰分仪的高精度数据“前测后控 ”,那么系统与灰分仪数据的匹配程度自然要求高。以本逻辑来看,最好 软件系统和灰分仪为同一厂家。有的用户使用我们的灰分仪而软 件方面使用另一家的控制系统,虽然灰分仪数据良好,但整个密 度决策系统的效果不佳,有的一直没有调好。有的软件方需要我 们给出源代码,但的确做不到的。有的调好了,但因为匹配度影 响,精度可能略有下降。所以希望用户如果使用我们的灰分仪, 也一起使用我们的系统。它相当于在原来的集中控制系统基础上 加上一个“补丁 ”,对原来系统没有任何影响,责任也好划分, 我们主要对密度决策负责。

5 、带来的益处:

1)、实现分选密度的在线优化,上级单位及主管部门可以远 程(手机、电脑、平板)察看、监督、指导洗选过程,及时了解 洗选情况和数据。

2)、实现重介过程无人化或大大减少人工,节约人工成本。

3)、提升精煤产率 0.5%以上。即 1000 吨煤多洗 5 吨以上。 比如,某客户需要 10.5 个灰的产品,人工监测洗选的时候往往 为了保证质量,会按 9.5-10 甚至更低的标准去洗选,这样自然有浪费。

4)、降低介质消耗 10%以上。与 3)相辅相成。

5)一般来说,建设好一套重介智能化洗选系统,1 年左右 就可收回成本,具体根据各企业具体情况,如产量、煤品种而不同。

西安阿尔特测控技术有限公司 联系人:杨经理 13880329608

2025年3月

网友评论仅供其表达个人看法,并不表明阿拉丁网上煤机装备展览会同意其观点。

0 条评论

登录 才能发表评论!